某新能源汽车公司采用复坦希UVLED面光源,优化电池组件固化工艺

UVLED面光源

客户行业:新能源汽车制造(动力电池与电子部件生产)

某国内头部新能源汽车企业,专注于高性能动力电池组和车载电子元件的研发与生产。其生产线需对电池封装胶、绝缘涂层及电子元件粘接剂进行快速、均匀的UV固化,以满足高可靠性、大批量生产需求。

痛点:传统UV固化技术制约生产效率与品质

1.固化不均匀,影响产品一致性

传统汞灯UV设备光强分布不均,导致电池封装胶局部固化不足或过度,引发漏液风险,产品不良率高达5%。

2.能耗与环保压力

汞灯功率超1000W,产线年耗电量增加15%,且汞污染处理成本高昂,不符合企业“零碳工厂”目标。

3.无法适配自动化产线

汞灯需预热10分钟以上,无法匹配高速流水节拍(目标节拍≤30秒/件),且体积庞大,难以集成到精密涂胶工位。

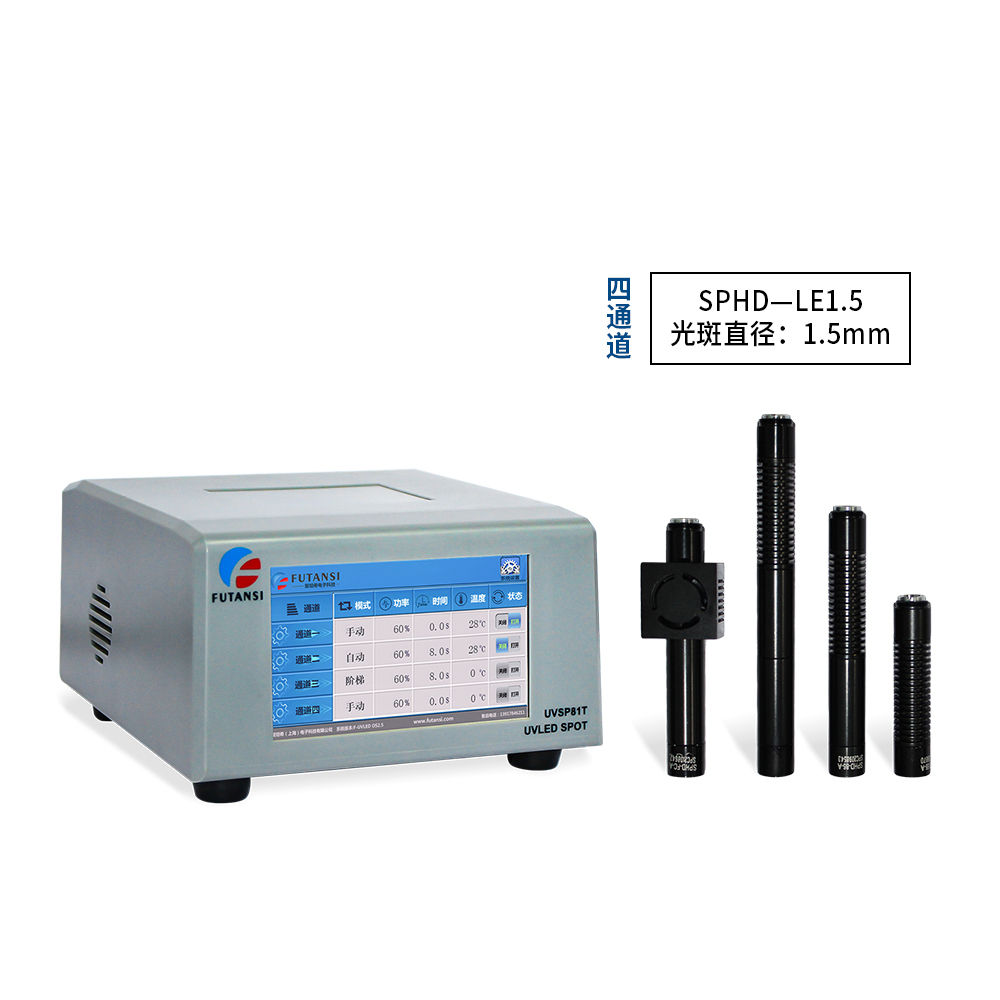

解决方案:复坦希UVLED面光源(365nm波段)

针对新能源产线需求,复坦希提供365nm高均匀性UVLED面光源系统:

1.365nm深度固化,适配高密度材料

365nm波长穿透性强,可同步固化厚度0.5-3mm的环氧胶层与黑色绝缘涂层,固化速度提升60%,不良率降至0.8%。

2.面光源均匀度>95%,支持智能调控

定制化面光源模组(200mm×300mm照射面积),光强均匀性达±3%,搭配PLC多段功率调节,适应不同胶水固化曲线。

3.无缝对接自动化产线

即开即停特性实现与机械臂联动,固化时间可控至0.1秒,设备体积缩小40%,直接嵌入涂胶工位,产线节拍缩短至25秒/件。

成果与反馈

该企业将复坦希UVLED面光源应用于动力电池模组封装产线后,年节省电费超80万元,减少汞污染废弃物1.2吨,并顺利通过ISO9001质量认证。技术总监表示:“365nm面光源解决了黑色胶层固化难题,设备集成度与稳定性远超预期,为下一代800V高压电池量产奠定了基础。”