385nm精密点光源:解决PCB板涂层固化波长匹配难题

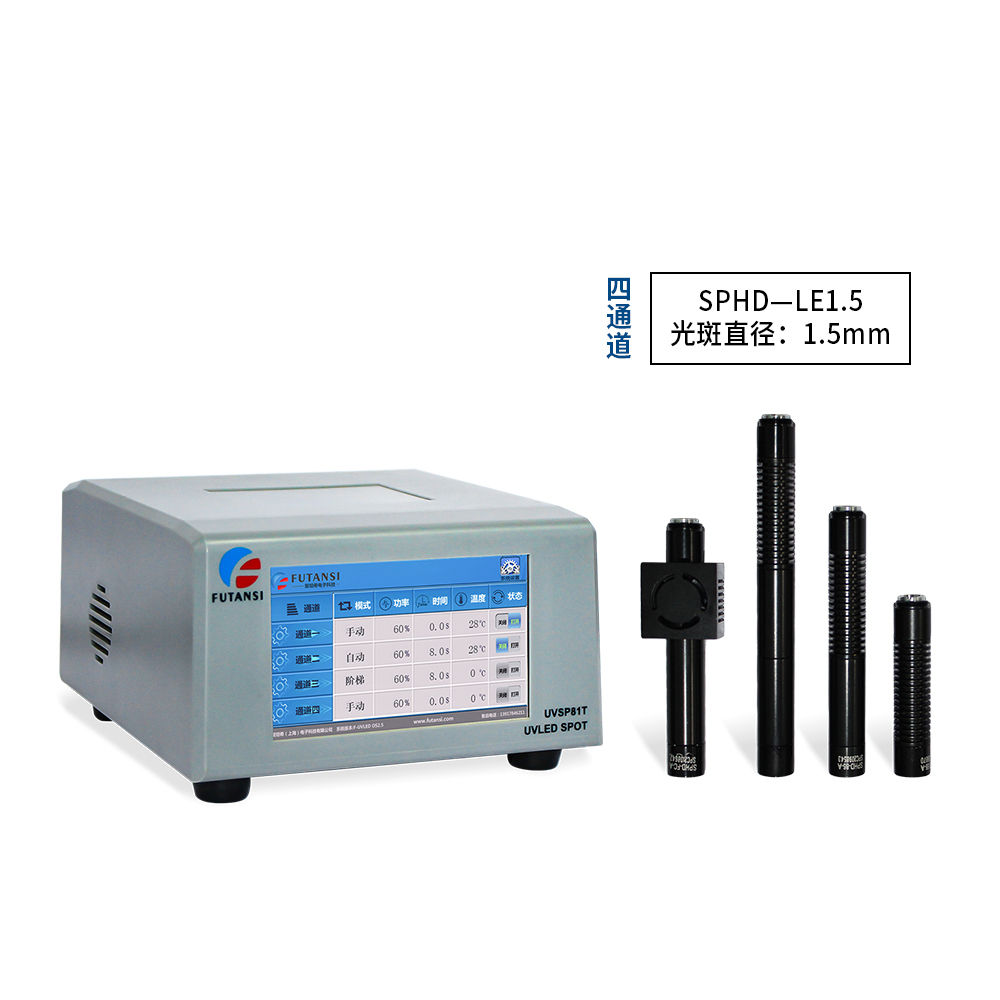

uvled点光源,385nm精密点光源

在PCB(印制电路板)制造中,阻焊油墨、三防漆等涂层的UV固化质量直接影响电路可靠性。传统汞灯因光谱宽泛、热辐射高,易导致涂层局部过固化或底层未固化,而385nm精密点光源凭借其波长精准性与工艺可控性,成为破解这一行业痛点的关键技术。复坦希(北京)电子科技通过创新光学设计与工艺适配,为PCB行业提供高精度固化解决方案。

一、PCB涂层固化的波长匹配挑战

1.材料特性与光谱错配

PCB涂层(如液态感光阻焊油墨)的吸收峰多集中在380-390nm区间,而传统汞灯的365nm主峰仅覆盖部分波段,造成30%以上的光能浪费,且需延长固化时间补偿能量不足。

2.多层结构的穿透需求

高密度互连板(HDI)的微孔填胶、多层板(MLB)的层间粘接等工艺,要求紫外线穿透0.5-2mm介质层实现深层固化,宽谱光源因散射严重,底层交联度不足40%。

3.热效应对精密线路的威胁

汞灯的红外辐射使基板温升超50℃,导致薄型PCB(<0.4mm)翘曲或铜箔剥离,影响阻抗控制精度。

二、385nm点光源的技术突破

1.波长精准适配

复坦希(北京)电子科技开发的385nm点光源,光谱半宽压缩至<6nm,精准匹配阻焊油墨中的苯并噁嗪树脂吸收峰,光能利用率提升至92%。在固化0.1mm厚LPI阻焊层时,仅需2秒即可达到IPC-SM-840C标准要求的5H硬度。

2.光学穿透增强技术

采用复坦希专利的梯度折射率透镜,减少多层介质界面光散射,使385nm紫外线在FR4基板中的穿透深度提升至1.8mm,8层PCB板层间填胶固化均匀性达95%。

3.微区热管理方案

通过水冷循环系统与脉冲调制技术,将光斑区域温升控制在8℃以内。某客户在18μm超薄铜箔PCB生产中,使用复坦希设备后,线路翘曲率从1.2%降至0.15%。

三、复坦希解决方案的工业落地

案例1:5G基站高频PCB三防漆固化

-痛点:毫米波电路对涂层厚度均匀性敏感(±5μm),传统固化导致介电常数波动。

-方案:复坦希385nm点光源阵列,配合CCD视觉定位,实现0.05mm精度逐点固化。

-成果:涂层介电常数波动<2%,信号损耗降低18%,通过Telcordia GR-468震动测试。

案例2:柔性电路板(FPC)阻焊层固化

-痛点:PI基材耐温性差,高温导致弯折区脆化。

-方案:复坦希定制环形385nm光源,360°均匀辐照,固化温度<40℃。

-成果:弯折寿命超20万次,阻焊层剥离强度>1.5N/mm,达IPC-6013 Class3标准。

案例3:汽车电子高导热涂层固化

-痛点:含陶瓷填料的导热胶需要深层固化,但填料散射严重。

-方案:复坦希多角度385nm光源组,结合光强梯度控制技术。

-成果:3mm厚胶层导热系数达6.8W/(m·K),固化速度比汞灯快3倍。

385nm精密点光源通过波长特异性、穿透能力与低温工艺优势,正在重塑PCB涂层固化的质量标准。复坦希(北京)电子科技以技术创新为核心,从光学设计到智能控制的全链路突破,为PCB行业提供高可靠、高效率的固化解决方案。随着5G、车载电子对电路精密度要求的持续升级,精准波长控制技术将成为PCB制造升级的核心引擎。

(注:文中数据基于复坦希(北京)电子科技实验数据及行业客户实测结果,具体参数可能因工艺条件调整。)