385nm大功率UVLED固化箱:如何实现500×300mm工件全覆盖固化?

UVLED固化箱,500×300mm工件固化,UVLED,复坦希

在现代化工业生产中,UVLED固化技术凭借其高效、节能、环保等优势,正在逐步取代传统汞灯固化方式。特别是385nm大功率UVLED固化箱,因其优异的固化效果和稳定的性能表现,已成为电子制造、印刷包装、医疗器材等行业的首选设备。本文将重点探讨如何实现500×300mm工件的全覆盖固化,为相关行业提供技术参考。

一、385nm大功率UVLED固化箱的技术特点

385nm波段的UVLED光源具有独特的优势。首先,该波段与大多数UV胶水和油墨的光引发剂吸收峰高度匹配,能够实现最佳的固化效果。其次,385nm波长穿透力适中,既能确保表面固化效果,又能实现一定深度的固化。最重要的是,大功率设计使得单位面积的光强显著提升,大大缩短了固化时间。

二、实现500×300mm工件全覆盖固化的关键技术

1. 光学系统设计

要实现大面积均匀固化,光学系统的设计至关重要。我们采用多组高功率LED模组阵列排布,配合特殊设计的二次光学透镜,确保整个固化区域的光强均匀性控制在±10%以内。每个LED模组都配备独立的散热系统,保证长时间工作的稳定性。

2. 智能控制系统

先进的PID温度控制系统可实时监测并调节LED结温,确保输出光强的稳定性。同时,配备的光强传感器能实时反馈固化能量,用户可根据不同工艺需求精确调节固化参数。

3. 机械结构优化

针对500×300mm的工件尺寸,我们设计了特殊的箱体结构。内部反射腔采用高反射率材料,最大限度提高光能利用率。传送带系统采用变频调速,速度范围0-5m/min可调,满足不同固化时间需求。

三、实际应用效果分析

在实际生产测试中,该固化箱表现出色:

1. 固化均匀性:在500×300mm范围内,各点光强偏差不超过8%,完全满足高端制造的要求。

2. 固化效率:对于厚度50μm的UV胶层,固化时间仅需3-5秒,相比传统汞灯效率提升5倍以上。

3. 能耗表现:在同等产能下,能耗仅为传统汞灯系统的30%,节能效果显著。

四、选型与使用建议

1. 根据工件材质和涂层特性选择合适的功率密度,一般建议在3-5W/cm²范围。

2. 定期检查光学窗口的清洁度,避免污染影响固化效果。

3. 建立完善的设备维护计划,包括散热系统清洁、光强检测等。

五、未来发展趋势

随着UVLED技术的不断进步,大尺寸固化设备将朝着更高功率、更智能化的方向发展。预计在未来3-5年内,1000×600mm级别的全自动UVLED固化系统将成为行业标配,同时AI算法的引入将使固化工艺更加精准高效。

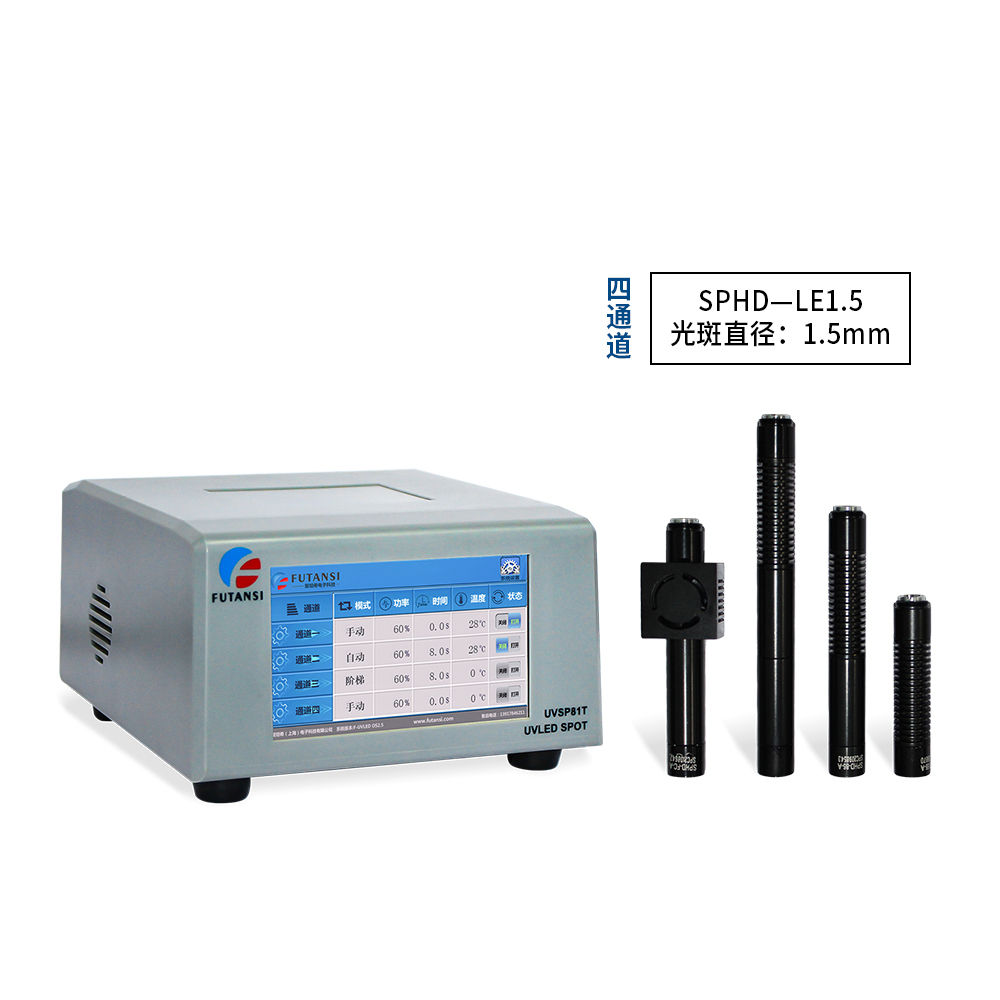

385nm大功率UVLED固化箱为实现500×300mm工件全覆盖固化提供了完美解决方案。复坦希科技作为行业领先的UVLED设备供应商,将持续推动技术创新,为客户提供更优质的产品和服务。我们期待与各行业伙伴深入合作,共同推进UV固化技术的发展与应用。